Existen moitos tipos de revestimentos metálicos. Os diferentes revestimentos requiren diferentes forzas de proba nas probas de microdureza, e as forzas de proba non se poden usar aleatoriamente. En vez diso, as probas deben realizarse de acordo cos valores de forza de proba recomendados polas normas. Hoxe, presentaremos principalmente as probas de microdureza Vickers de revestimentos de cinc ou revestimentos de aliaxes de cinc-aluminio-magnesio aplicados sobre aceiro.

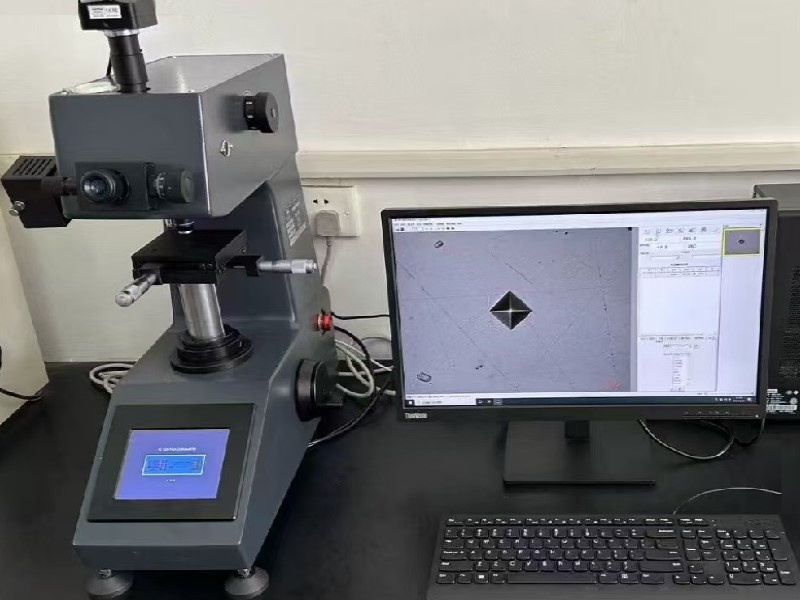

1. A preparación de mostras metalográficas de alta calidade de revestimentos de zinc (ou revestimentos de aluminio-magnesio) é o primeiro paso nas probas de revestimento. A preparación de mostras de revestimento de zinc implica varios pasos, incluíndo a mostraxe, a montaxe e a pre-rectificación e o pulido. O propósito de preparar estas mostras é rectificar a superficie da sección transversal da peza nunha superficie lisa e plana que permita unha visualización clara das indentacións de Vickers, facilitando a medición precisa das dimensións da indentación para obter valores de dureza.

2. Para as probas de dureza de revestimentos de zinc: dado que os revestimentos de zinc son relativamente grosos, as probas de dureza pódense realizar con diferentes forzas de proba. Na mesma mostra, canto menor sexa a forza de proba aplicada, menor será o tamaño da indentación; pola contra, canto maior sexa a forza de proba, maior será o tamaño da indentación. Se o revestimento arredor da indentación mostra signos de rachaduras ou deformación, débese seleccionar unha forza de proba menor. Este proceso repítese ata que o revestimento arredor da indentación Vickers permaneza relativamente intacto sen deformación; este nivel de forza de proba é o axeitado para a mostra.

2.1 Os diferentes grosores de revestimento correspóndense con rangos de forza de proba específicos, o que é crucial para evitar a distorsión dos resultados da proba. A continuación móstrase unha referencia para a selección da forza de proba para revestimentos comúns (cincado, cromado), aplicable aos durómetros micro Vickers (HV):

| Tipo de revestimento | Revestimento Espesor (μm) | Recomendar Forza de proba (sen glute) | Correspondente Escala de alta tensión | Precaucións clave |

| Zinc Chapado | 5 ~ 15 | 25 ~ 50 | HV0,025, HV0,05 | O revestimento de zinc é relativamente brando (normalmente HV50~150); unha forza pequena impide unha indentación excesiva. |

| Zinc Chapado | 15 ~ 50 | 50 ~ 100 | HV0.05, HV0.1 | A medida que aumenta o grosor, pódese aumentar a forza axeitadamente para garantir bordos de indentación claros. |

| Cromo Chapado | 1 ~ 5 | 10 ~ 25 | HV0.01, HV0.025 | O cromo duro (HV800~1200) ten unha dureza elevada; unha forza pequena evita danos no indentador. |

| Cromo Chapado | 5 ~ 20 | 25 ~ 100 | HV0.025, HV0.1 | Cando o grosor é >10 μm, HV0.1force equilibra a precisión e a eficiencia. |

| Composto Revestimento | <5 | ≤25 | HV0.01, HV0.025 | Para revestimentos como aliaxes de cinc-níquel e aliaxes de cromo-níquel, evite estritamente que a indentación penetre no revestimento. |

2.2 Outros factores clave de influencia

Ademais do grosor, os dous factores seguintes modificarán aínda máis a selección da forza de proba e deberán xulgarse en función de escenarios reais:

Rango de dureza do revestimento:

Revestimentos brandos (por exemplo, galvanizado, HV < 200): Se a forza de proba é demasiado pequena, as indentacións poden volverse borrosas debido á deformación plástica do revestimento. Recoméndase seleccionar o límite superior do rango recomendado (por exemplo, para un grosor de 10 μm, escolla unha forza de proba de 50 gf).

Revestimentos duros (por exemplo, cromado, HV > 800): a alta dureza produce pequenas indentacións, polo que a forza de proba non debe ser demasiado pequena (como, para un grosor de 5 μm, escolla unha forza de proba de 25 gf) para evitar que o erro de medición da diagonal de indentación supere o ±5 %.

2.3 Requisitos das normas e especificacións

As diferentes industrias teñen estándares claros. Por exemplo:

A industria do automóbil adopta habitualmente a norma ISO 14577 (proba de indentación instrumentada), que permite axustar o valor da forza segundo o grosor do revestimento;

A industria xeral fai referencia á norma ASTM E384, que require que a diagonal de indentación sexa ≤ 1/2 do grosor do revestimento e ≥ 10 veces o radio da punta do indentador (para evitar o efecto de punta).

En conclusión, a selección da forza de proba para as probas de dureza micro-Vickers de revestimentos metálicos debe seguir a lóxica de "primeiro o grosor, axuste da dureza e garantía estándar":

Primeiro, determine o rango de forza de proba en función do grosor do revestimento (consulte a táboa anterior);

Axuste o valor da forza segundo a dureza do revestimento (seleccione o límite superior para revestimentos brandos e o límite inferior para revestimentos duros);

Finalmente, aliñarse cos estándares da industria (como ISO 14577 e ASTM E384) para garantir a validez dos resultados das probas.

Data de publicación: 03-09-2025